Контакты:

-

Кузовов Сергей СергеевичПреподаватель

ЛЕКЦИЯ 2 : КЛАССИФИКАЦИЯ ФОРМОВОЧНЫХ ПЕСКОВ ПО ГОСТ 2138-91. ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ГЛИНИСТЫХ СОСТАВЛЯЮЩИХ

ИСТОРИЯ РАЗРАБОТКИ ГОСТ 2138-91

Формовочные пески начали стандартизироваться в СССР еще в середине XX века. Первые нормативные документы касались в основном зернового состава и огнеупорности песков. ГОСТ 2138 впервые был принят в 1963 году, а его актуализированная версия 2138-91 была утверждена в 1991 году.

Основные изменения, внесенные в последнюю редакцию:

✔ Уточнение групп песков по содержанию глинистых частиц.

✔ Введение новых методов анализа химического состава.

✔ Регламентация испытаний газопроницаемости и прочности.

✔ Расширение требований к пескам для различных видов литья (сталь, чугун, цветные металлы).

На сегодняшний день ГОСТ 2138-91 продолжает применяться, но во многих случаях литейные предприятия используют собственные технические условия (ТУ) или международные стандарты.

СРАВНЕНИЕ С МЕЖДУНАРОДНЫМИ СТАНДАРТАМИ

Формовочные пески классифицируются не только по ГОСТ 2138-91, но и по международным стандартам, таким как ASTM (США), ISO 13503-2 (Международная организация по стандартизации) и DIN (Германия). Эти стандарты регулируют характеристики песков, используемых в литейном производстве, но между ними есть различия в методах тестирования, классификации и допустимых параметрах.

Таблица 1 – Сравнение ГОСТ 2138-91, ASTM и ISO

|

Параметр |

ГОСТ 2138-91 (Россия) |

ASTM (США) |

ISO 13503-2 (Международный) |

|---|---|---|---|

|

Основной минерал |

Кварцевый песок |

Кварц, циркон, оливин |

Различные минеральные основы |

|

Группы по глинистой составляющей |

≤2%, 2–12%, 12–50% |

Потери при прокаливании (%) |

По размеру и форме зерен |

|

Определение зернового состава |

Ситовой анализ ГОСТ 8735 |

Метод ASTM E11 (анализ ситами) |

Лазерная дифракция |

|

Огнеупорность |

Не менее 1500°C |

Не менее 1400°C |

В зависимости от применения |

|

Определение газопроницаемости |

Метод капиллярного потока |

Метод Блейна (ASTM C204) |

Метод фильтрации воздуха |

|

Прочность формы |

Метод компрессии |

Метод прочностного теста на изгиб |

Метод сдвигового теста |

Классификация формовочных песков по различным стандартам

ГОСТ 2138-91 (Россия)

ГОСТ 2138-91 делит пески на три группы по содержанию глинистых составляющих:

✔ Кварцевые пески (К) – до 2% глины.

✔ Тощие пески (Т) – 2–12% глины.

✔ Жирные пески (Ж) – 12–50% глины.

Кроме того, пески классифицируются по зерновому составу, огнеупорности и содержанию кремнезема (SiO₂).

ASTM (США)

Американский стандарт ASTM C144 классифицирует пески по:

✔ Размеру зерен (анализ по ASTM E11).

✔ Химическому составу (определение содержания кремнезема и глин).

✔ Потерям при прокаливании – измеряется количество выгораемых веществ.

Методика тестирования песков также включает анализ прочности на изгиб для оценки стабильности форм.

ISO 13503-2 (Международный стандарт)

Этот стандарт используется в нефтегазовой промышленности и охватывает свойства песков, применяемых не только в литейном производстве, но и в буровых технологиях. Он включает:

✔ Анализ распределения частиц по размерам методом лазерной дифракции.

✔ Определение сферичности и округлости зерен – важный параметр для равномерного уплотнения формы.

✔ Тестирование на устойчивость к раздавливанию (метод испытания на сжатие).

ГОСТ 2138-91 ориентирован на литейное производство, где важно учитывать газопроницаемость, прочность формы и содержание глины.

ASTM применим для песков, используемых в строительстве и промышленности (включая производство цемента, керамики).

ISO 13503-2 больше ориентирован на нефтегазовую отрасль, но также может применяться для высокоточных литейных процессов.

Для отечественного производства ГОСТ 2138-91 остается основным стандартом, но с учетом глобализации все больше предприятий адаптируют методики ASTM и ISO для международных контрактов и экспорта литейной продукции.

1. Введение

1.1. Значение формовочных песков в литейном производстве

Формовочные пески являются одним из важнейших компонентов литейного производства. Они используются для создания форм, в которые заливается расплавленный металл, а также для изготовления стержней, образующих внутренние полости в отливках. От качества формовочного песка зависят механические свойства, точность размеров и чистота поверхности отливки.

Основные функции формовочного песка:

Формообразование – песок принимает форму модели, точно повторяя ее контуры.

Огнеупорность – защищает металл от контакта с воздухом и окружающей средой.

Газопроницаемость – обеспечивает выход газов, образующихся при заливке металла, предотвращая образование дефектов (газовых раковин, пористости).

Механическая прочность – должна выдерживать нагрузки при заливке и затвердевании металла.

Легкость разрушения после затвердевания металла – для удобного выбивания отливки из формы.

|

|

|

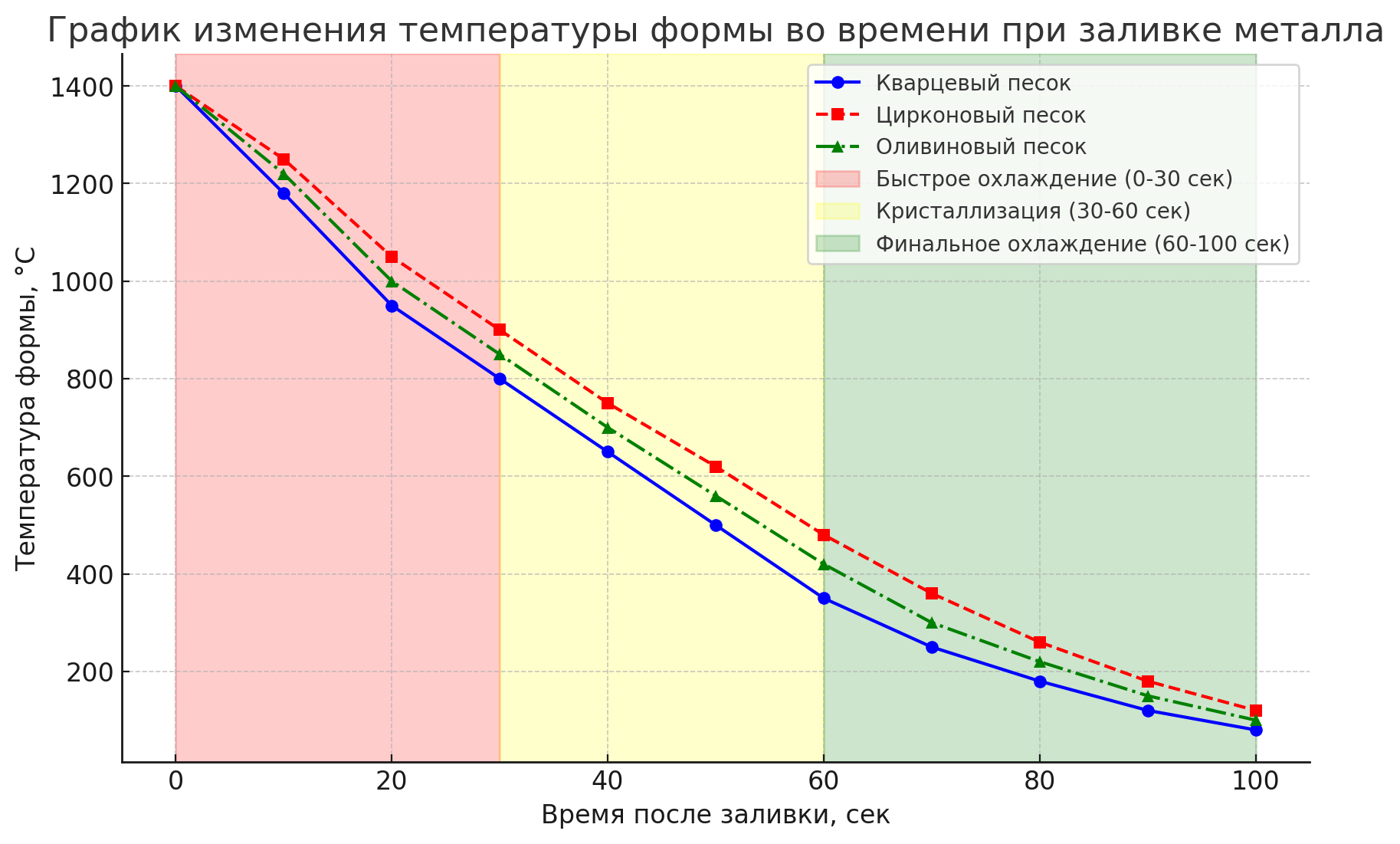

Рисунок 1 - График изменения температуры формы во времени при заливке металла |

Представленный на рисунке 1 график наглядно демонстрирует влияние типа песка на процесс охлаждения формы. Это позволяет правильно выбирать состав формовочных смесей в зависимости от литейного процесса. Использование некачественного песка может привести к таким дефектам отливок, как пригар (приросты металлического слоя на поверхности), газовые раковины, усадочные дефекты и трещины. Поэтому контроль характеристик формовочного песка является одной из ключевых задач литейного производства.

1.2. ГОСТ 2138-91 и его роль

ГОСТ 2138-91 «Пески формовочные. Технические условия» регламентирует свойства и классификацию песков, используемых в литейном производстве. Этот стандарт определяет:

Допустимый зерновой состав – размеры частиц формовочного песка должны соответствовать требованиям для конкретных литейных процессов.

Содержание глинистых составляющих – этот показатель влияет на прочность, пластичность и газопроницаемость смеси.

Огнеупорность и химическую стойкость – важные параметры для предотвращения взаимодействия с расплавленным металлом.

ГОСТ 2138-91 применяется на предприятиях литейного производства, металлургических комбинатах и в лабораториях, занимающихся контролем качества литейных материалов.

1.3. Основные характеристики формовочных песков

Формовочные пески обладают следующими характеристиками:

Зерновой состав – определяет гладкость поверхности отливки и механическую прочность формы. Крупнозернистые пески обладают высокой газопроницаемостью, но создают шероховатую поверхность отливки, в то время как мелкозернистые пески обеспечивают гладкую поверхность, но ухудшают выход газов.

Содержание глинистых составляющих – влияет на прочность формовочной смеси. Небольшое количество глины улучшает сцепление частиц песка, но избыток глинистых частиц снижает газопроницаемость формы.

Огнеупорность – способность песка выдерживать воздействие высоких температур без разрушения. Для формовочных песков минимальная температура плавления должна составлять не менее 1500°C.

Газопроницаемость – способность песка пропускать через себя газы, образующиеся при заливке металла. Если газопроницаемость недостаточная, в отливке могут образоваться газовые раковины и пузыри.

Сыпучесть и формуемость – обеспечивают равномерное заполнение формы и легкость уплотнения смеси.

Прочность формы после затвердевания – важно, чтобы форма сохраняла свою структуру до момента заливки металла, но при этом легко разрушалась после затвердевания отливки.

Эти параметры являются ключевыми при классификации песков в соответствии с ГОСТ 2138-91.

2. Классификация формовочных песков по ГОСТ 2138-91

Формовочные пески классифицируются по ряду критериев, включающих содержание глинистых составляющих, химический состав, зерновой состав и физико-механические свойства. ГОСТ 2138-91 определяет строгие требования к каждому виду песка, чтобы обеспечить его соответствие технологическим нуждам литейного производства.

2.1. Основные категории формовочных песков

В зависимости от содержания глинистой составляющей формовочные пески делятся на три основные группы:

Кварцевые пески (К) – содержание глинистой составляющей не более 2%.

Применяются в процессах, где необходима высокая огнеупорность и газопроницаемость.

Обеспечивают точное воспроизведение формы и минимальный риск пригара.

Наиболее распространенный вид формовочного материала.

Тощие пески (Т) – содержание глинистой составляющей от 2% до 12%.

Имеют улучшенные связующие свойства за счет глинистых включений.

Используются в производстве мелкосерийных и крупногабаритных отливок.

Применяются в ручном и механизированном формовании.

Жирные пески (Ж) – содержание глинистой составляющей от 12% до 50%.

Обладают высокой пластичностью и прочностью.

Применяются при изготовлении сложных форм и стержней.

Ограничены в применении из-за низкой газопроницаемости и риска газовых дефектов в отливках

|

|

|

Рисунок 2 - Диаграммы состава различных видов формовочных песков |

2.2. Классификация кварцевых песков

Кварцевые пески – наиболее распространенный тип, содержащий более 93% SiO₂. Их классификация по ГОСТ 2138-91 основана на следующих параметрах:

1. Массовая доля глинистой составляющей:

К1 – до 0,2%

К2 – до 0,5%

К3 – до 1,0%

К4 – до 1,5%

К5 – до 2,0%

2. Массовая доля диоксида кремния (SiO₂):

Группа 1 – не менее 99,0%

Группа 2 – не менее 98,0%

Группа 3 – не менее 97,0%

Группа 4 – не менее 95,0%

Группа 5 – не менее 93,0%

3. Средний размер зерна (мм):

01 – до 0,14 мм

016 – от 0,14 до 0,18 мм

02 – от 0,19 до 0,23 мм

025 – от 0,24 до 0,28 мм

03 – более 0,28 мм

Кварцевые пески обладают высокой огнеупорностью (температура плавления 1713°C) и хорошей химической инертностью. Однако они склонны к термическому расширению, что может приводить к образованию дефектов в отливках

2.3. Классификация тощих песков

Тощие пески содержат больше глинистых частиц, что повышает их связующие свойства, но снижает газопроницаемость. Они подразделяются на следующие категории:

1. Массовая доля глинистой составляющей:

Т1 – до 4,0%

Т2 – до 8,0%

Т3 – до 12,0%

2. Массовая доля диоксида кремния (SiO₂):

Т1 – не менее 96,0%

Т2 – не менее 93,0%

Т3 – не менее 90,0%

Тощие пески используются в изготовлении форм, требующих более высокой прочности, но с ограничением по выходу газов.

2.4. Классификация жирных песков

Жирные пески обладают высоким содержанием глины и максимальными связующими свойствами. Они классифицируются следующим образом:

1. По пределу прочности при сжатии во влажном состоянии (МПа):

Ж1 – более 0,08 МПа

Ж2 – от 0,05 до 0,08 МПа

Ж3 – менее 0,05 МПа

Жирные пески обладают низкой газопроницаемостью, поэтому их использование ограничено процессами, где критически важна прочность формы

2.5. Классификация по технологическим свойствам

В ГОСТ 2138-91 также приведена классификация песков по дополнительным параметрам:

Огнеупорность:

Пески для сталелитейного производства – не менее 1650°C

Для чугунного литья – не менее 1500°C

Газопроницаемость:

Высокая – более 300 ГП

Средняя – 150–300 ГП

Низкая – менее 150 ГП

Коэффициент однородности зерен:

Высокий – более 80%

Средний – 60–80%

Низкий – менее 60%

Таким образом, пески подбираются в зависимости от литейного процесса, типа металла и требуемых характеристик отливки

Вывод по разделу

ГОСТ 2138-91 устанавливает четкую классификацию формовочных песков, что позволяет подбирать материалы с оптимальными характеристиками для различных литейных процессов. Основными факторами классификации являются:

✔ Содержание глинистых составляющих – влияет на прочность и газопроницаемость.

✔ Химический состав (SiO₂, примеси) – определяет огнеупорность и взаимодействие с расплавом.

✔ Зерновой состав – влияет на гладкость отливки и прочность формы.

✔ Физико-механические свойства – определяют возможность регенерации и повторного использования песка.

3. Определение содержания глинистых составляющих

Глинистые составляющие играют ключевую роль в формовочных смесях, обеспечивая их прочность и пластичность. Однако избыток глинистых частиц может ухудшать газопроницаемость формы, что приводит к дефектам отливки. ГОСТ 2138-91 устанавливает нормы содержания глинистой составляющей и регламентирует методы ее определения

3.1. Глинистая составляющая и ее влияние на свойства формовочного песка

Глинистая составляющая включает тонкодисперсные частицы с размером менее 22 мкм, которые могут быть как полезными (активные глины), так и вредными (загрязнения, ухудшающие свойства смеси).

Положительное влияние глинистой составляющей

Улучшает сцепление зерен песка, обеспечивая прочность формовочной смеси.

Способствует пластичности, что облегчает формование и уплотнение смеси.

Повышает устойчивость формы при механических и термических нагрузках.

Отрицательное влияние глинистой составляющей

Снижение газопроницаемости, что может привести к образованию газовых раковин в отливке.

Повышенная влажность смеси, что усложняет сушку формы.

Риск образования пригара при взаимодействии с расплавленным металлом

|

|

|

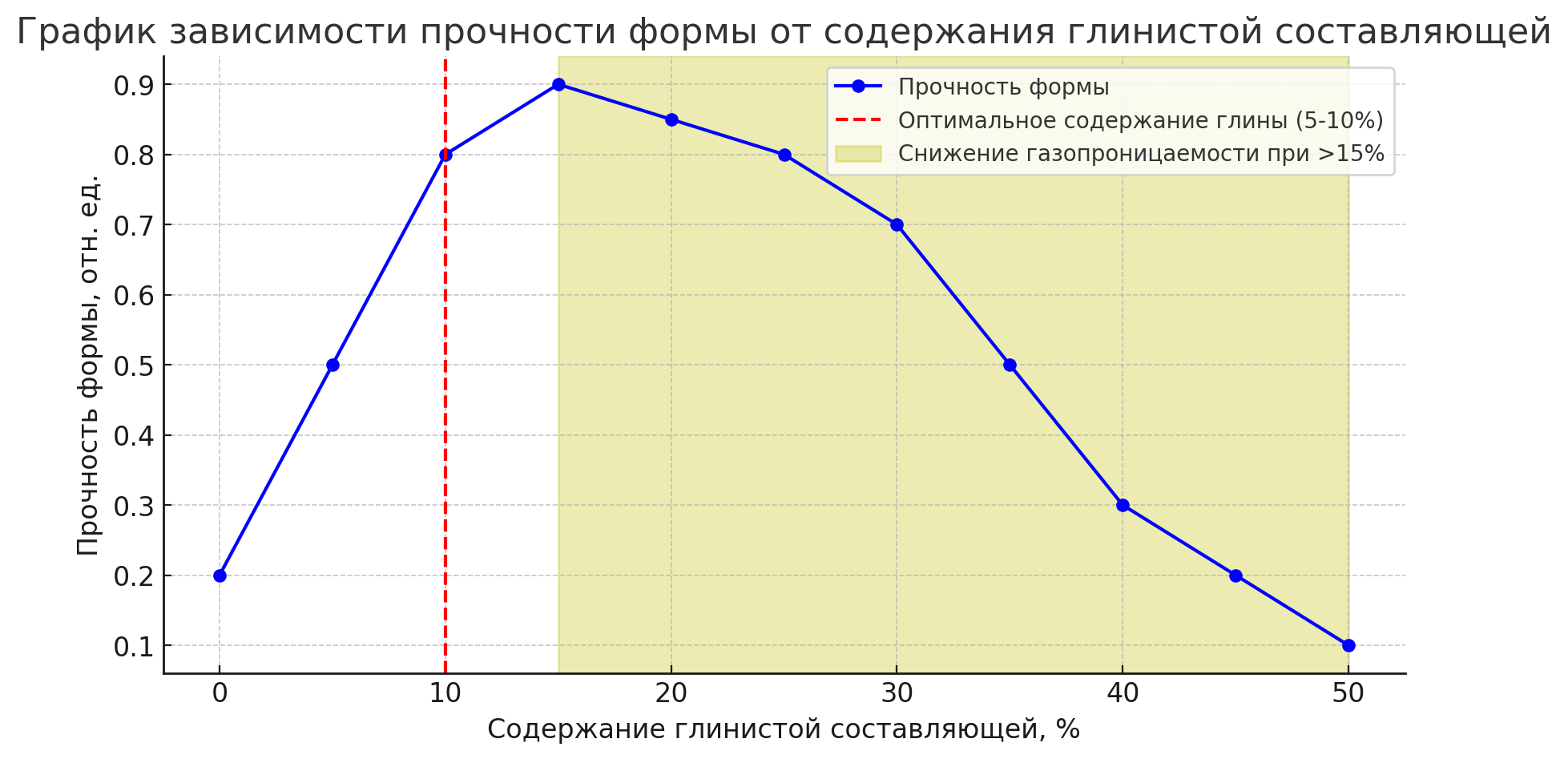

Рисунок 3 - График зависимости прочности формы от содержания глинистой составляющей |

Оптимальное содержание глинистых составляющих для достижения максимальной прочности формы составляет 5-15%. С увеличением содержания глины свыше 15% наблюдается значительное снижение газопроницаемости, что может приводить к дефектам в отливке.

3.2. Методика определения содержания глинистых составляющих

Определение содержания глинистых составляющих проводится методом отмучивания, который основан на различной скорости осаждения частиц разного размера в жидкости.

Принцип метода

Глинистые частицы размером менее 22 мкм остаются во взвешенном состоянии при перемешивании с водой, а более крупные зерна оседают на дно.

После отстаивания мелкие частицы сливаются, а оставшийся песок высушивается и взвешивается.

Разница в массе до и после отмучивания определяет содержание глинистых составляющих.

Порядок проведения испытания (ГОСТ 29234.1–91)

Навеска 50–100 г формовочного песка помещается в сосуд с водой.

Смесь перемешивается в течение 5 минут для отделения глинистых частиц.

Взвесь отстаивается в течение 30 минут, после чего верхний слой сливается.

Процедура повторяется до полной очистки песка.

Оставшийся песок высушивается и взвешивается.

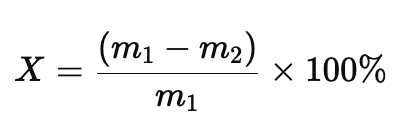

Содержание глинистой составляющей определяется по формуле:

где:

m1 – начальная масса навески, г;

m2 – масса песка после отмучивания, г.

Результат выражается в процентах от исходной массы образца

3.3. Определение содержания активной и неактивной глины

Глинистая составляющая подразделяется на активную и неактивную:

Активная глина – участвует в формировании прочности смеси, связывая зерна песка.

Неактивная глина – утратила связующие свойства из-за термического воздействия или примесей.

Определение содержания активной глины проводится методом адсорбции метилена голубого (ГОСТ 23409.14–78):

Навеска песка перемешивается с водным раствором красителя.

По изменению окраски раствора определяется количество активных глинистых частиц.

Чем больше метилена голубого адсорбируется, тем выше содержание активной глины

Допустимое содержание активной глины:

Для сталелитейного литья – не более 5%.

Для чугунного литья – до 10%.

3.4. Определение выгорающих веществ и термически разлагаемых компонентов

Некоторые глинистые составляющие содержат органические примеси или карбонаты, которые могут разлагаться при высоких температурах. Это приводит к образованию газов, что негативно сказывается на качестве отливки.

Метод определения (ГОСТ 23409.18–78):

Навеска песка высушивается и прокаливается при 900–1000°C.

Разница массы до и после прокаливания показывает потери, вызванные разложением органики и карбонатов.

Допустимое содержание выгорающих веществ:

Для чугунного литья – до 4%.

Для стального литья – до 2%.

Если содержание летучих превышает нормы, это может привести к образованию газовых раковин и ухудшению механических свойств отливки

3.5. Практическое значение определения глинистых составляющих

Контроль содержания глинистых составляющих позволяет:

✔ Исключить пески с низкой газопроницаемостью и высоким риском образования дефектов.

✔ Оптимизировать состав формовочных смесей для различных типов литья.

✔ Разрабатывать регенерационные процессы для повторного использования песка.

✔ Повысить экологическую безопасность литейного производства за счет снижения отходов.

Современные лабораторные методы анализа (рентгенофазовый анализ, лазерная дифракция) позволяют определять содержание глинистых составляющих с высокой точностью, что снижает вероятность брака на литейных предприятиях

4. Заключение

ГОСТ 2138-91 устанавливает жесткие требования к содержанию глинистых составляющих в формовочных песках, поскольку этот параметр влияет на прочность, пластичность, газопроницаемость и устойчивость форм при заливке металла.

Определение содержания глинистых компонентов методами отмучивания, адсорбции метилена голубого и прокаливания позволяет контролировать качество формовочных песков, что в свою очередь повышает точность и качество литейных отливок.

Использование современных методик контроля состава песков обеспечивает минимизацию брака, снижение затрат и повышение экологической безопасности литейных процессов.